Suite à quelques demandes, cette page donne plus de précisions sur la réalisation pratique de nos stations de charge, pour ceux qui seraient tentés de se lancer dans l’aventure.

Attention : une telle réalisation demande du temps, du soin, et quelques connaissances en matière de PICs. Il est peu probable que le programme du microcontrôleur vous convienne tel quel, et il nous sera difficile de vous aider autrement que par des conseils généraux.

Nous avons utilisé, pour la construction, des moyens “semi-industriels”: fraiseuses et découpeuse laser à commande numérique, découpe chimique, etc. Mais il est tout à fait possible de réaliser ces stations plus simplement, avec seulement des outils à main. C’est d’ailleurs ainsi que nous avons réalisé le prototype, qui sera pris comme exemple.

Cette page sera mise à jour en fonction de vos questions.

Socle

Il est réalisé en contreplaqué de 10 mm, ou bien en empilant trois plaques de médium de 3 mm.

Le médium est intéressant dans la mesure où l’on dispose d’une machine (fraiseuse ou laser).

Le contreplaqué est plus facile à travailler à la main.

Cadre

Il peut être réalisé en contreplaqué de 5 mm, comme sur notre prototype.

Deux équerres consolident le montage (voir proto 1).

Les seules “cotes fonctionnelles” à respecter sont les entraxes des axes. On peut s’assurer de leur égalité en les perçant ensemble.

Si on dispose d’une machine, on peut faire le cadre en médium de 3 mm, ou bien en Plexiglas de même épaisseur.

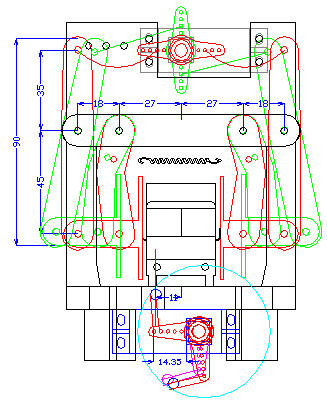

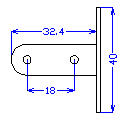

Leviers

Sur ce dessin, on trouve les principales cotes des leviers.

Ils sont représentés en vert en position ouverts (libre passage) et en rouge en position fermée (charge).

On peut les fabriquer à la main en contreplaqué de 5 mm, comme sur le prototype (noter le décrochement permettant d’assurer le débattement des leviers en position ouvert sans accrocher les plaques de charge).

Les seules “cotes fonctionnelles” à respecter sont les entraxes des axes, ce dont on peut s’assurer en les perçant ensemble.

Si on dispose d’une machine, on peut les faire en médium de 3 mm, ou bien en Plexiglas de même épaisseur.

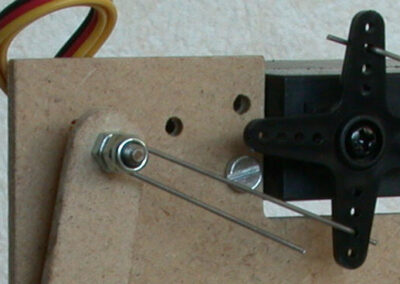

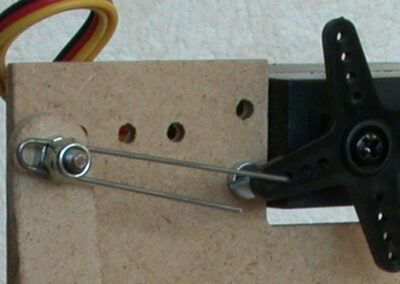

Biellettes/coulisses de commande des leviers

Elles sont en corde à piano de 0,8 mm. Elles doivent coulisser librement sur les leviers, pour que ce soit le ressort qui les plaque sur le véhicule, et non le servomoteur.

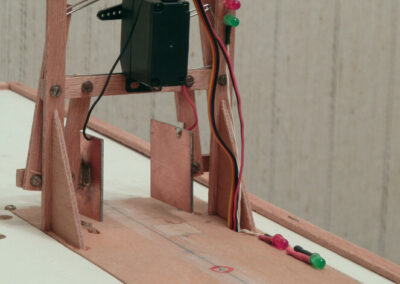

Voir les photos en position ouvert et surtout fermé. Pour assurer un jeu constant, les vis sont munis d’écrous-frein.

Plaques de prise de courant

Ce sont de simples rectangles de circuit imprimé double face de 40×60 mm. Voir photos (elles sont trop petites sur le prototype).

Percer les trous destinés à recevoir les fils avant tout montage.

Équerres de fixation des plaques

Ce sont de simples rectangles de circuit imprimé double face de 40×60 mm. Voir photos (elles sont trop petites sur le prototype).

Percer les trous destinés à recevoir les fils avant tout montage.

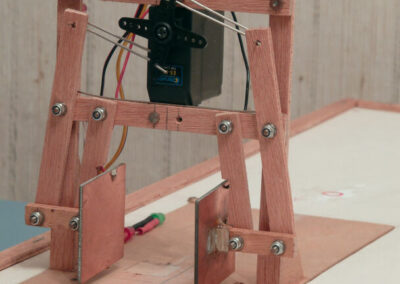

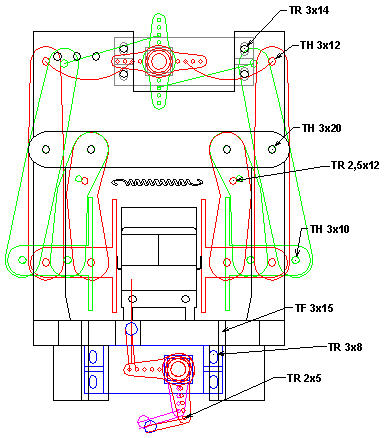

Visserie, ressort et réglages

La taille des vis est donnée à titre indicatif. Les leviers doivent pouvoir débattre librement, mais sans trop de jeu.

Le plus important, c’est l’utilisation d’écrous-freins sur les axes (voir photos) afin de pouvoir facilement régler les jeux en question (qui, comme chacun sait, sont l’âme de la mécanique!).

Notre ressort est tiré d’un ressort “au mètre” qui dormait au fond d’un tiroir. Il doit être juste assez fort pour coller les plaques de contact contre le véhicule, mais sans excès.

En résumé, essais et ajustements jusqu’à ce que ça fonctionne!

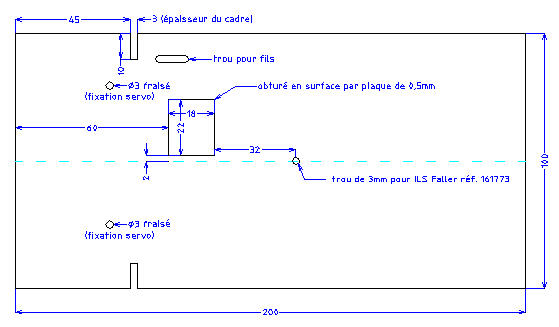

Le dispositif d’arrêt magnétique

Les véhicules du Car-System Faller sont équipés d’origine d’un ILS qui permet de les arrêter au moyen d’un aimant ou d’un électro-aimant placé sous la route. Nous utilisons ici un aimant monté sur un servomoteur fixé sous le plan de roulement. Lorsque l’aimant est en position basse, les véhicules passent. Lorsque l’aimant est en position haute, les véhicules s’arrêtent. Lorque la station est mise hors-tension, l’aimant garde sa position.

L’aimant est un modèle cylindrique référence S-04-13-N de Supermagnete (Ø = 4 mm, l = 12,5 mm).

En position haute (arrêt) l’extrémité de l’aimant doit idéalement se trouver à 11 mm à droite de l’axe du véhicule, et le plus près possible de la surface de roulement, comme indiqué sur le dessin des leviers.

La polarité doit être telle que l’aimant repousse le petit aimant de guidage du véhicule, plutôt que de l’attirer.

Fixation du servomoteur inférieur

Le servomoteur qui actionne l’aimant peut être fixé par deux petits blocs de bois tirés d’un tasseau comme sur le prototype.

On peut aussi réaliser des équerres en laiton photodécoupé (voir photos ci-dessus).

Fixation de l’aimant

Le servomoteur est équipé d’un palonnier à 4 bras dont deux ont été supprimés. L’un des bras restants supporte l’aimant, l’autre sert à manoeuvrer l’équipage mobile à la main.

Voir les photos en position arrêt et en position marche.

Là encore, on peut façonner à la main un morceau de laiton ou d’arcap comme sur le prototype, ou bien réaliser la pièces par photodécoupe.

Circuit imprimé

Vous pouvez télécharger le schéma du circuit imprimé, ainsi que son typon.

Ayant réalisé plusieurs série différentes, nous ne pouvons garantir l’exactitude du schéma, mais celui-ci ne comportant qu’un seul circuit intégré, un dessin peut suffire. Voir aussi la version PDF du dessin, plus lisible, ainsi que la photo.

Le montage est alimenté en 12V CC. Le régulateur (à gauche) abaisse cette tension à 5V pour le microcontrôleur PIC 16F917.

Le circuit de charge est alimenté en 12V, ce qui permet de charger les batteries à 3 éléments (voir plus bas).

Le petit relais en bas à gauche sert à commander l’aiguille, selon le scénario indiqué précédemment.

La commande de l’aiguille doit se faire en fonction de la topologie du réseau et du type d’aiguille utilisé, c’est pourquoi un ajustement du programme du PIC est généralement à prévoir.

Le rôle du relais “OREGA” est expliqué plus bas.

Le connecteur HE10-10 central permet la connexion du boîtier de commande.

La station peut également être connectée à un PC par le connecteur DIL à 6 broches proche du régulateur.

Lorsque plusieurs stations sont mises en oeuvre, la connexion au PC passe par les connecteurs HE10-10 du haut (connexion en cascade).

Les organes électriques de la station (servomoteurs, ILS, plaques de contact, etc) se sonnectent à différentes broches comme on le voit sur la photo. On appréciera notamment le mode de connexion (breveté) des fils sur les broches!

Là encore, on peut façonner à la main un morceau de laiton ou d’arcap comme sur le prototype, ou bien réaliser la pièces par photodécoupe.

Circuit de charge :

À gauche, le microcontrôleur PIC 16F917.

Le circuit de charge est connecté au véhicule par un relais (“isol” sur le schéma, “OREGA” sur le dessin) afin d’assurer un isolement total lorsque l’ensemble est hors tension. Ce relais est commandé par RE2.

Pour mesurer valablement la tension de la batterie, il faut lui faire débiter un minimum de courant. C’est le rôle de la résistance de 1k sous contrôle de RE0. La tension est mesurée sur la patte RA1.

RE1 commande la charge, à partir de la tension de 12V.

On peut régler le courant de charge par la résistance marquée “300 ohms, 1/3W” sur le schéma. Mais c’est par la durée que la charge est contrôlée, en fonction de la tension mesurée (voir plus loin).

Programme du microcontrôleur PIC 16F917

Le programme est écrit en MikroBasik. Le “projet” complet pourra être téléchargé ici sous peu.

Les fonctions du programme couvrent trois domaines :

- charge des batteries

- gestion des circulations (arrêt et libération des véhicules, bloc-système, commande des aiguillages)

- communication avec le PC, s’il y en a un.

Le fonctionnement est réglable via des paramètres que nous appellons “CVs”, par analogie avec les décodeurs DCC.

Ces CVs peuvent être modifiés soit en reprogrammant le PIC au moyen d’un programmateur ad-hoc, soit depuis le PC.

Le programme doit être modifié pour s’adapter au type d’aiguillage :

- déviation Faller 161676 (commande par impulsions)

- déviation Faller 161677 (commande permanente à durée limitée)

- ou réalisation personnelle (commande permanente par moteur “lent”).

Ayant réalisé plusieurs série différentes, nous ne pouvons garantir l’exactitude du schéma, mais celui-ci ne comportant qu’un seul circuit intégré, un dessin peut suffire.

0 commentaires